在金屬加工、3C電子、汽配鑄造等行業,表面打磨一直是人力密集、環境惡劣的“硬骨頭”:人工成本高、粉塵危害大、工藝一致性差,而傳統自動化方案又因編程復雜、換型困難讓中小企業望而卻步。如今,“協作機器人+3D視覺+力控技術”三位一體的解決方案,正以柔性化、低門檻的優勢,為中小企業打開自動化打磨的新大門。

一、真實痛點:中小企業打磨環節的三大困局

1.人工依賴度高

2.工藝一致性差

3.自動化改造難

二、破局案例:3D視覺如何賦能協作機器人“手眼協同”

案例1:多品種鑄鐵鍋具無人化打磨

背景:青島某外貿鍋具廠,代工10余種尺寸鍋具,人工打磨效率低且工傷頻發。

方案:

▶︎ 高精度3D視覺定位:掃描無序堆疊的鍋具,實時生成三維點云模型,識別澆口、毛刺位置;

▶︎ 免編程路徑規劃:算法自動生成最優打磨軌跡,同步至協作機器人,換型時僅需更換軟件參數;

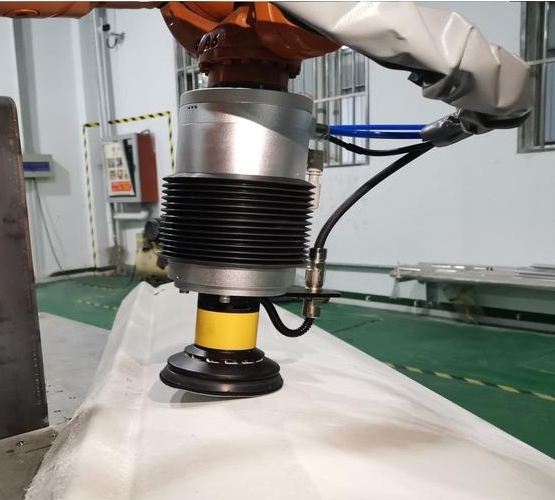

▶︎ 力控自適應調節:機器人末端搭載力控傳感器,動態調整打磨壓力,避免過磨或漏磨。

成效:

→ 人工替代率100%,粉塵危害徹底消除;

→ 打磨合格率從82%提升至95%+,年節省返工成本50萬元;

→ 新工件導入調試時間從2天縮短至2小時。

案例2:筆記本合金面板全自動精磨

挑戰:面板反光性強、尺寸精度要求±0.1mm,人工目檢易遺漏劃痕。

方案亮點:

▶︎ 抗干擾藍光成像:采用藍光結構光3D相機,克服金屬反光干擾,定位精度達±0.05mm;

▶︎ 狹小空間適配:相機臂載式安裝于機器人末端,在機床內部完成定位,無需改造產線布局。

價值:

→ 良率提升18%,年報廢損失減少200萬元;

→ 單工位節拍縮短至40秒,產能提升25%。

三、技術內核:為什么中小企業現在能“用得起、用得好”?

1.視覺引導:讓機器人“看得懂”

2.力控技術:讓機器人“控得穩”

3.柔性部署:低成本快速落地

四、選擇青島本土3D視覺服務商的四大理由

1.工業場景深耕:方案經造船鋼板打磨、汽車鑄件修整等重工況驗證,魯棒性強;

2.快速響應閉環:青島及周邊區域提供48小時現場支持,保障產線“零停工”;

3.開放生態集成:支持主流協作機器人品牌(如遨博、艾利特)及PLC系統,無縫對接現有設備;

4.投資回報可見:典型項目回本周期6-12個月,效率提升20%+、不良率下降15%+。

結語:打磨不再是“苦役”,而是智能升級的突破口

從鍋具、筆記本外殼到發動機缸體,3D視覺+協作機器人的組合正以柔性化、輕量化、高性價比的優勢,成為中小企業打磨工藝升級的首選。無需推翻現有產線,無需巨額投入,即可實現“無人化、零缺陷”的精密打磨。

立足青島,服務智造——讓我們為您的生產線裝上“慧眼”與“巧手”!

→ [獲取行業專屬方案] → [預約現場演示]