在當今競爭激烈的制造業環境中,產品質量已成為企業生存發展的核心要素�����。傳統人工檢測方式不僅效率低下�,且受主觀因素影響大��,難以滿足現代生產對一致性和精確度的要求���。2D視覺檢測技術以其高效��、精準、穩定的特性���,正成為中小企業質量管控的首選工具���。這項技術通過工業相機捕捉物體表面圖像���,配合專業算法進行分析判斷�,能夠實現毫秒級的檢測速度與亞毫米級的檢測精度���,為各類制造企業提供了經濟可靠的自動化檢測方案���。

2D視覺檢測的核心優勢

高精度與高效率的完美結合

2D視覺系統可實現0.01mm級的檢測精度�����,遠超人工目檢能力�����。一套標準2D視覺檢測系統處理速度可達每分鐘數百次,相當于3-5名熟練質檢員的工作量�。這種高效率尤其適合中小企業需要快速周轉的生產環境�。

強大的適應性

現代2D視覺系統通過靈活的軟件配置����,可適應多種產品類型檢測需求�����。系統支持快速切換檢測程序�,無需硬件調整即可應對不同產品的檢測任務��,極大降低了多品種小批量生產企業的轉換成本���。

數據化質量管理

與傳統人工檢測不同����,2D視覺系統自動記錄每次檢測結果���,形成完整的質量數據鏈�����。這些數據可用于生產趨勢分析��、工藝優化和產品追溯,幫助企業建立數字化質量管理體系��。

典型應用案例:中小企業質量升級實踐

案例一:五金配件表面缺陷檢測

青島某五金加工廠長期面臨小型金屬件表面劃痕����、凹陷等缺陷檢測難題。部署2D視覺系統后實現了:

該系統特別設計了抗金屬反光算法���,解決了五金件表面反光干擾問題。

案例二:食品包裝印刷質量檢測

一家本地食品生產企業需要確保包裝袋上的生產日期�����、條形碼等信息印刷完整清晰����。傳統人工抽檢方式漏檢率高�����。2D視覺解決方案:

該系統無需針對每種包裝單獨調整,通過軟件配置即可適應新產品�,極大簡化了換型流程��。

案例三:電子元器件外觀與尺寸檢測

為某電子元件供應商設計的視覺檢測系統解決了:

該項目證明了2D視覺系統在精密電子制造中的獨特價值�����。

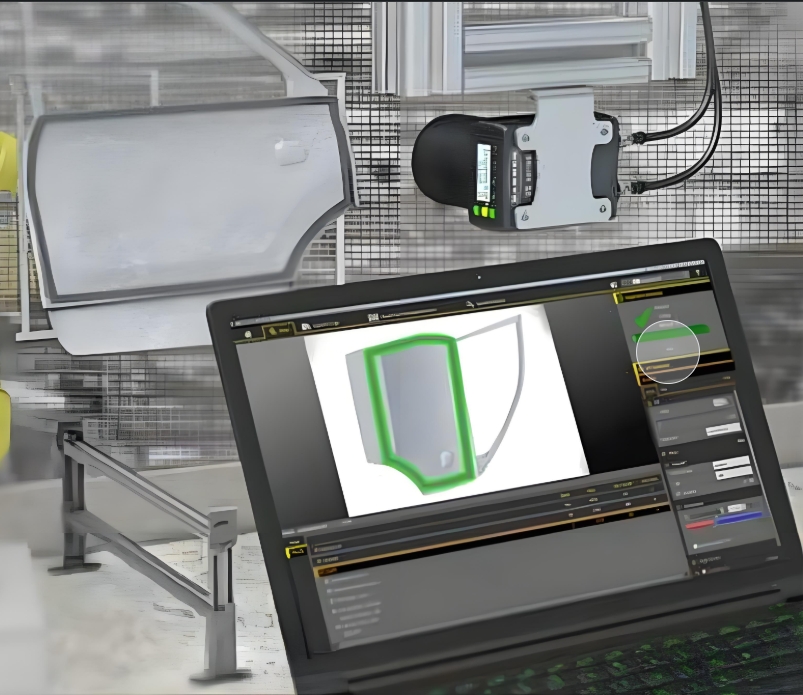

2D視覺檢測的關鍵技術組成

一套完整的2D視覺檢測系統通常由四個核心部分組成:

成像系統:包括工業相機�����、鏡頭和光源����,負責獲取高質量產品圖像。合適的照明方案可突出檢測特征�,抑制干擾因素�����。

圖像處理軟件:采用先進的圖像分析算法,如邊緣檢測�、模板匹配�、Blob分析等���,提取關鍵特征信息����。

判斷邏輯:根據預設標準對提取的特征進行分析判斷,做出合格/不合格判定�����。

數據接口:將檢測結果傳輸給生產線控制系統���,并可與企業MES/ERP系統對接��,實現數據整合���。

為什么中小企業更需要2D視覺檢測

降低質量成本:減少人工檢測需求����,避免因漏檢導致的批量性質量問題

提升產品一致性:消除人工檢測的主觀差異�����,確保標準統一

適應多種產品:軟件可配置性強,適合多品種小批量生產模式

投資回報明確:典型應用投資回收期6-12個月,風險可控

技術門檻低:現代系統操作簡單���,無需專業視覺工程師即可維護

實施指南:如何評估企業需求

考慮部署2D視覺檢測系統前,建議從以下幾個維度進行評估:

檢測對象特性:尺寸范圍、表面材質����、檢測特征明顯度

檢測精度要求:需要識別的缺陷最小尺寸或允許的公差范圍

生產節拍:每分鐘需要檢測的產品數量

環境條件:振動���、灰塵�、溫度等可能影響成像質量的因素

集成要求:與現有設備的通訊接口和聯動需求

專業的視覺檢測服務商可提供可行性評估和樣件測試服務�,幫助企業準確評估技術適用性。

技術發展趨勢:更智能、更易用的未來

隨著技術進步���,2D視覺檢測正呈現三大發展方向:

這些進步將使2D視覺檢測技術進一步向中小型企業普及����,成為智能制造的標配能力���。

結語

2D視覺外觀檢測技術正在重塑制造業質量管控的方式����。它不再是大型企業的專利,而成為廣大中小企業提升產品質量、降低質量成本的實用工具。在青島及周邊地區��,我們已經看到越來越多企業通過這項技術實現了質量管理的跨越式發展��。

如果您正在尋找解決產品質量檢測難題的方案��,2D視覺檢測技術值得深入評估。專業的技術服務商可以根據您的具體需求,提供從可行性分析到系統集成的全鏈條服務,確保技術投資轉化為實實在在的質量提升和成本優化����。

2D視覺外觀檢測技術:工業自動化中的基礎與優化路徑