�����uij�k��܇�g���������S�L�����R������С������I�ĵ���������ӆ�������s���������ϔ[�Ły���ώ����y�����y������һ�l���y�a������������������ˏ������������{�����λ������������Cе���㏊ץȡ����ֱ��һ�״��d3Dҕ�X����ϵ�y�ąf����Ԫ���������r�ص�׃���o��ѷŵĹ��������ʶ�λ���C�������m���{��܉�E�������ГQ�aƷ�r����ֻ������Ļ����קģ�K���̶������£��@�l�a��Ч������70%�������ɱ��½�40%�������

�@���Ǯ�ǰ��С������I�Ԅӻ��D�͵ĿsӰ�����y���Iҕ�X�y�ԑ������Ի����a�������������ںϸ߾���3Dҕ�X���������g��������Ͷ�롢�첿���������m�����ƽ����������

һ��������Ĵ���Ĉ�����ֱ����С��I�a��ʹ�c

��С��I�Įa��ʹ�c�����߶����ơ�����Ʒ�N�쾀�������һ���Բ�Q�a�l��������g�������3Dҕ�X�������gͨ�^�����ۅfͬ��������������ڶ���������չ�F��׃���ԃrֵ��

���s�b����������e������b

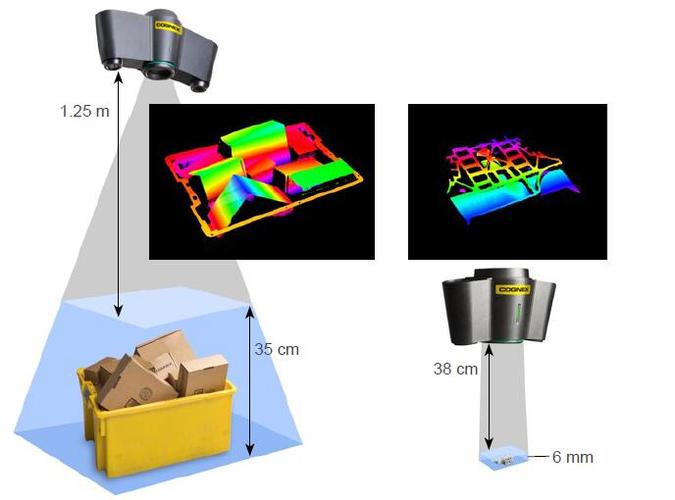

ij�߿����I�Cе�S���b��܇�ܕr�������̎�픵ʮ�N�����������������y�����趨�Ƹ߾��ȶ�λ�ϱP���ɱ���20�fԪ����׃�Σ�����3Dҕ�Xϵ�y�H��һ���������������1.5��ҕҰ�Ȍ��F�����0.3mm��λ���ȡ���ʹ��������ۡ��P�E���ڏ��h���⣨��50000 lx���ɔ_���������ܷ������������c�Ɣ���������b��Ч��ֱ�ӷ����������

�o���a�⣺�������a���ٿ���

ʳƷ�S����̎����ͬҎ��ļ��������ͨ�^3Dҕ�X���c��ƥ���㷨�c�AӖ��ģ��������ϵ�y�Ԅ��R�e����ijߴ缰ץȡ�c��֧�֡���ϲ�⡱�c��ƫ��ץȡ���������ij����������������ҕҰ���C���w3.2��2.7���ͣ��δ��Ĕz��������Ӷ�λ����ʡ����30%���ϡ�

�߾��ȔQ�o���|��һ�����ƾ�

���b�d�C܇����˨�Q�o���������˹���������Ť�ز����������3Dҕ�X������ܙC���ˌ���˨�����c�M�Ё�������λ���_���Q�o����ֱ����ij�Ŀһ�����ռ���λ��ȫ����˨������Q�o�ϸ��ʏ�82%����99%��ͬ�r�m����ʮ�N܇�ܵĻ쾀���a���

���������ϣ�С���g�l�]��rֵ

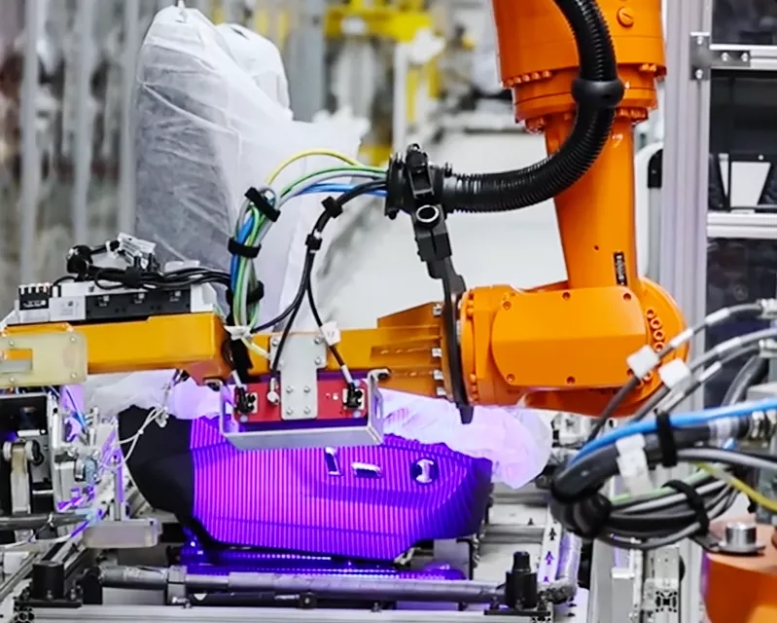

ᘌ���w�����׃�����X�T���ȏ��s�Y��������3D���C�ɰ��b�ڙCе��ĩ�ˣ�Eye-in-handģʽ�������ϵ�܉ϵ�y���w������λ�����ij����S�ô˷��������˹���ץȡ�c���бP�R�e��������ʡ������g40%���ͬ�r�������ϡ�50mm��λ��ƫ�ơ�

���������挍��������С��I�ͳɱ�����䷶

����1��10�˙C�ӹ�܇�g�ġ�������

���uij����ʽ�C�ӹ��S�н���܇С���ӆ�����ԭ�Ќ��C�o���m���¹������������췽����

��ԭ��CNC�Լ��b�f���C����+3Dҕ�X��Ԫ

ҕ�Xϵ�y�Ԅ��R�e�S��ѷŵ�ë����������ץȡ·��

֧��ÿ���ГQ3-5�N���������̕r�g��3С�r�s����20���

��Ч��Ͷ�Y�����ڃH11���������ҹ�g���F���ڟ����a��

����2���ͻ���ϏS�ķۉmͻ��

�V�}�u�˹����\Ч�ʵ��ҷۉmΣ��������

���ÿ��ۉm�ɔ_��3D���C����R�e���ȡ�2mm

�Cе��������m���A��ץȡ800��ߜشu�w

ϵ�y푑��r�g��6��/�����������ȫ����Σ��λ

��Ч���a������120%���aƷ�Ɠp���½���0.3%

����3���D������S�����u֮·

ij��С����S�н�����Դ늳غ�ӆ�����������˹����Ӻϸ��ʃH85%������Q������

��������g�Ⱥˣ���С��I��άF�ڱ���Є�����

3Dҕ�X�������g�ܳɞ���С��I���õ�������ܻ��������Դ������ͻ�����Mչ��

�����c�m���Լ��

��һ�����������R���Cͨ�^�����V�ںϼ��g�������˽��ٷ��⡢��ɫ�����������y�}�������������Ƅ��㲿���b������������ϵ�y�������R�e�������ɫ�бP�Ŀ��۽Y�����ץȡ�ɹ��ʣ�99.5%������

���ٲ������

�D�λ�ܛ��ƽ�_����RobotPilot��֧����קʽ���̴���o�茣�I�����������ij�ҾߏS���˽�2����Ӗ�������������¹���ģ�壬�m�����ڏ��ܼ����s��С�r��������

Ͷ�Y�؈�ɜy��

ģ�K��������3D���C+�˜ʙC����+ͨ��ܛ������Ͷ���T������15-30�fԪ��������������@ʾ����8-12���¼����ջسɱ�������h���ڂ��y�Ԅӻ���������

�e��ʾ�����u��ɽ�|������������ǸĔ��D���ṩ30%-50%�a�N���������ֈ@�^�_�žGɫ����ͨ����һ�םM����С�a�������3Dҕ�X����ϵ�y����������HͶ��ɵ���һ�v����؛܇�����

�����ڹ��S�_ʼ��3Dҕ�X�����塱����r������Įa���Ƿ�߀��ä������ ���I3Dҕ�X�������g�Ѳ����Ǿ��^�Č�����ߡ�����ͬ��C�����b�����m��֮����������С��I�Įa�������߂������M�����������oՓ�ǹ����S��ѷ�����߀��ӆ���l���ГQ����ϵ�y���܌��r��֪���ӑB�Q�ߡ�

�҂������u�^��I�ṩ���T���a���\�ֻࣺ���Ĕzһ�άF��ҕ�l��48С�r�ȼ��ɫ@ȡ��3Dҕ�X�m�����u����桷�c��ROI�y�㷽�������������Ԅӻ����첻�١�ä�x���������ǻ��ڔ����ľ��������������

3Dҕ�X�����f���C���˟o��ץ�����������С��I�������������ĸ��·���