案例背景

某注塑工廠主要生產(chǎn)各種塑料注塑件,產(chǎn)品種類繁多,形狀各異,包括復(fù)雜的外殼、連接件等。以往采用人工上下料,不僅效率低,而且人工難以準(zhǔn)確判斷注塑件的位置和姿態(tài),容易出現(xiàn)抓取失誤,導(dǎo)致產(chǎn)品損壞,同時(shí)人工成本也在不斷增加,企業(yè)急需提高生產(chǎn)自動(dòng)化水平。

解決方案

系統(tǒng)選型與配置

3D 視覺(jué)系統(tǒng):選用了高分辨率的 3D 視覺(jué)傳感器,其具有快速的圖像采集能力和精確的深度感知功能,能夠在短時(shí)間內(nèi)獲取注塑件完整的三維信息。傳感器的視野范圍和精度根據(jù)注塑件的大小和形狀進(jìn)行了定制化調(diào)整,確保可以清晰識(shí)別不同規(guī)格的產(chǎn)品。

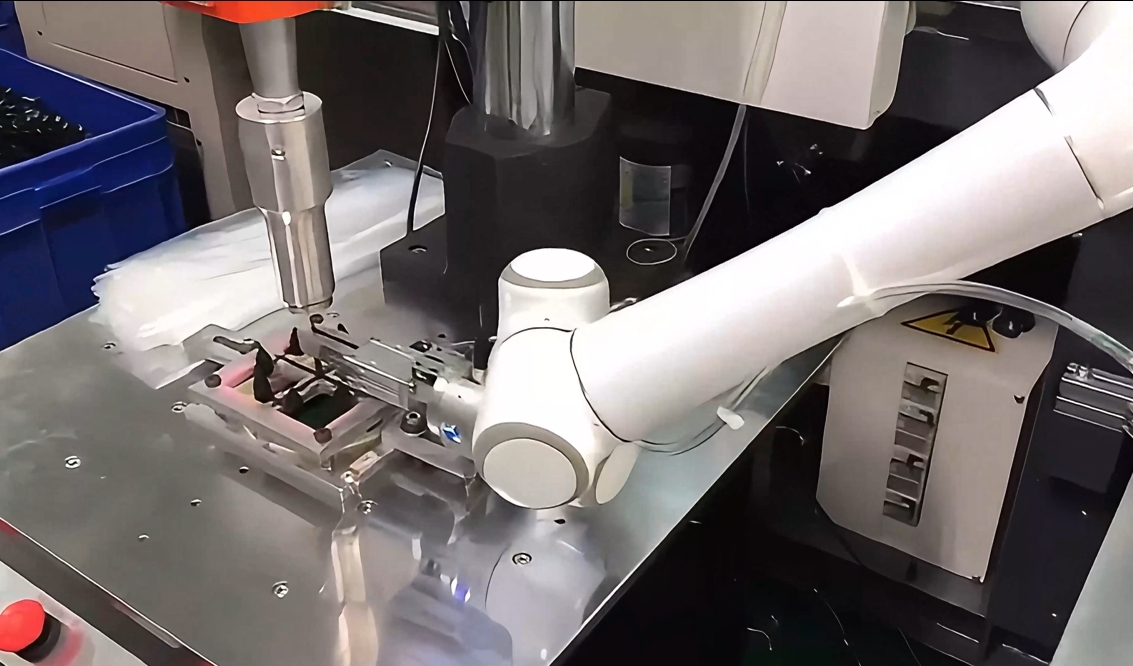

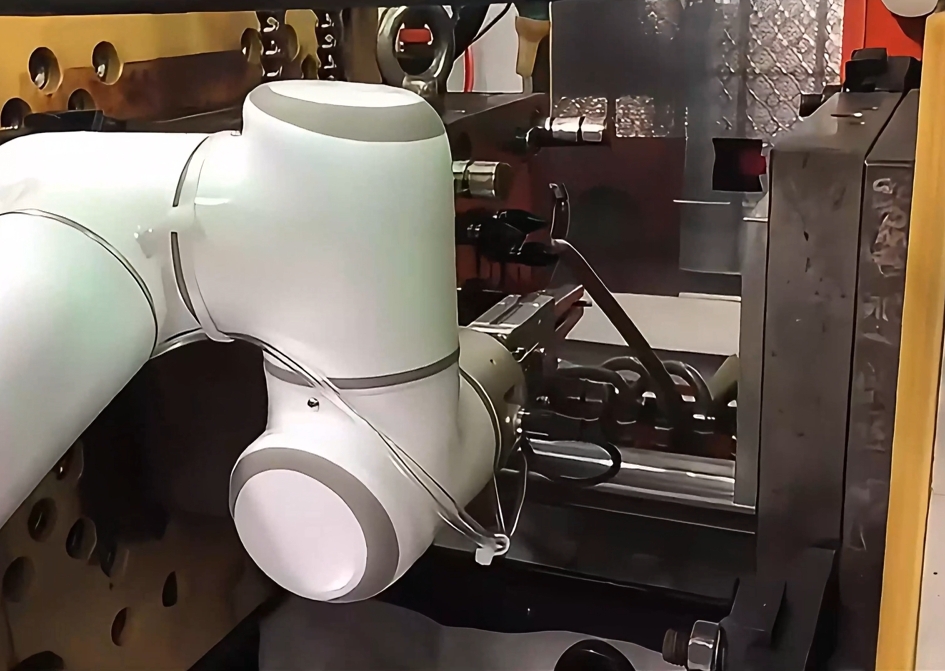

機(jī)器人系統(tǒng):配備了多關(guān)節(jié)協(xié)作機(jī)器人,具備較高的負(fù)載能力和靈活的運(yùn)動(dòng)控制性能。根據(jù)注塑件的重量和尺寸,選擇了合適的協(xié)作機(jī)器人型號(hào),并安裝了專用的末端執(zhí)行器,如吸盤或夾爪,以適應(yīng)不同形狀的注塑件抓取需求。

控制系統(tǒng):采用先進(jìn)的工業(yè)控制系統(tǒng),集成了 3D 視覺(jué)處理軟件和機(jī)器人控制軟件。該系統(tǒng)能夠?qū)崟r(shí)接收和處理 3D 視覺(jué)傳感器采集的數(shù)據(jù),并根據(jù)注塑件的位置和姿態(tài)信息,精確規(guī)劃協(xié)作機(jī)器人的運(yùn)動(dòng)路徑,實(shí)現(xiàn)高效準(zhǔn)確的上下料操作。

工作流程設(shè)計(jì)

上料過(guò)程:注塑機(jī)完成注塑成型后,開(kāi)模并將注塑件留在模具內(nèi)。3D 視覺(jué)傳感器開(kāi)始工作,對(duì)模具內(nèi)的注塑件進(jìn)行全方位掃描,獲取其精確的三維坐標(biāo)、形狀和姿態(tài)等信息。這些數(shù)據(jù)傳輸至控制系統(tǒng),控制系統(tǒng)經(jīng)過(guò)分析處理后,生成協(xié)作機(jī)器人的抓取路徑和動(dòng)作指令。協(xié)作機(jī)器人按照指令移動(dòng)到指定位置,使用末端執(zhí)行器準(zhǔn)確抓取注塑件,然后將其放置到傳送帶上或指定的暫存區(qū)。

下料過(guò)程:當(dāng)注塑件經(jīng)過(guò)后續(xù)加工或檢測(cè)工序后,再次由 3D 視覺(jué)系統(tǒng)對(duì)其進(jìn)行掃描定位。協(xié)作機(jī)器人根據(jù)新的位置信息將注塑件從傳送帶上或加工設(shè)備中取出,按照預(yù)設(shè)的路徑放置到成品區(qū)或包裝區(qū),完成下料操作。

實(shí)施效果

生產(chǎn)效率顯著提升:3D 視覺(jué)引導(dǎo)系統(tǒng)與協(xié)作機(jī)器人的協(xié)同工作實(shí)現(xiàn)了上下料的自動(dòng)化連續(xù)運(yùn)行,無(wú)需人工干預(yù),大大縮短了上下料時(shí)間。與人工操作相比,上下料速度提高了 80% 以上,有效提高了注塑機(jī)的生產(chǎn)效率,使整體產(chǎn)能得到了顯著提升。

產(chǎn)品質(zhì)量穩(wěn)定提高:3D 視覺(jué)系統(tǒng)能夠精確識(shí)別注塑件的位置和姿態(tài),協(xié)作機(jī)器人抓取動(dòng)作準(zhǔn)確無(wú)誤,避免了人工操作中因誤抓、碰撞等導(dǎo)致的產(chǎn)品損壞或變形。產(chǎn)品的不良率從原來(lái)的約 5% 降低到了 1% 以內(nèi),產(chǎn)品質(zhì)量得到了有效保障。

降低人工成本和勞動(dòng)強(qiáng)度:原來(lái)每條注塑生產(chǎn)線需要配備多名工人進(jìn)行上下料操作,采用 3D 視覺(jué)引導(dǎo)上下料系統(tǒng)后,只需一名操作人員進(jìn)行設(shè)備監(jiān)控和簡(jiǎn)單的維護(hù),大大減少了人工成本。同時(shí),工人從繁重的體力勞動(dòng)中解脫出來(lái),降低了勞動(dòng)強(qiáng)度,改善了工作環(huán)境。

生產(chǎn)靈活性增強(qiáng):該系統(tǒng)可以通過(guò)軟件參數(shù)調(diào)整快速適應(yīng)不同型號(hào)、不同形狀的注塑件上下料需求。當(dāng)生產(chǎn)產(chǎn)品發(fā)生切換時(shí),只需在控制系統(tǒng)中更新相應(yīng)的產(chǎn)品模型和參數(shù),即可實(shí)現(xiàn)快速轉(zhuǎn)換,無(wú)需進(jìn)行復(fù)雜的設(shè)備調(diào)整和改造,提高了生產(chǎn)線的靈活性和適應(yīng)性,滿足了企業(yè)多品種小批量生產(chǎn)的需求。

總結(jié)與展望

本案例展示了 3D 視覺(jué)引導(dǎo)注塑件上下料系統(tǒng)在注塑行業(yè)的成功應(yīng)用,通過(guò)提高生產(chǎn)效率、穩(wěn)定產(chǎn)品質(zhì)量、降低成本和增強(qiáng)靈活性等方面的優(yōu)勢(shì),為注塑企業(yè)實(shí)現(xiàn)自動(dòng)化生產(chǎn)和智能化升級(jí)提供了有力支持。

隨著 3D 視覺(jué)技術(shù)和機(jī)器人技術(shù)的不斷發(fā)展,未來(lái)該系統(tǒng)有望在更多領(lǐng)域得到應(yīng)用和推廣。企業(yè)應(yīng)持續(xù)關(guān)注技術(shù)創(chuàng)新,不斷優(yōu)化系統(tǒng)性能,進(jìn)一步提高生產(chǎn)過(guò)程的智能化水平,提升市場(chǎng)競(jìng)爭(zhēng)力。